防水船用电缆敷设安装是船舶电气工程的核心环节,直接关系到船舶电力系统的安全可靠运行。由于船舶环境的特殊性,电缆敷设需遵循严格的技术规范,确保在潮湿、振动、腐蚀等恶劣条件下长期稳定工作。

一、敷设环境预处理

环境清理与评估是防水敷设的基础。地下埋地场景需清除敷设路径中的尖锐物与腐蚀性介质,土壤粒径应≤50mm,必要时铺垫100mm厚细砂垫层。若土壤pH值<4或>9,需更换中性土壤或采用防腐管隔离。水下敷设需清理河床/池底的淤泥、杂物及锋利岩石,确保敷设面平整度误差≤50mm/m。海水环境需检测盐度,淡水环境需确认水流速度≤1.5m/s。

温度与气候适配至关重要。低温环境(<0℃)安装前需将电缆在25℃±5℃环境中预热24h,尤其硅橡胶、橡胶绝缘电缆更需注意,避免材料硬脆导致敷设时绝缘层开裂。高温/暴晒环境应选择阴天或早晚时段敷设,电缆盘需置于遮阳棚下,避免护套温度超过60℃导致软化变形。

二、安装工艺控制

敷设方法与牵引力控制需精确把控。采用电动卷扬机牵引时,速度控制在2~4m/min,牵引力≤电缆允许值(铜导体电缆≤3kN/mm²,铝导体≤2kN/mm²)。金属护套电缆需加装防扭曲牵引头,避免护套因扭矩过大开裂,牵引角度应≤30°。

弯曲半径限制必须严格遵守:无铠装防水电缆弯曲半径≥10倍电缆外径;钢带铠装电缆弯曲半径≥12倍电缆外径;金属护套/海底电缆弯曲半径≥20倍电缆外径。敷设路径应避免"急弯"(弯曲角度>90°)与"悬空敷设"(跨度>1.5m时需加支撑),水平敷设时每隔1.5m固定,垂直敷设时每隔2m固定,采用非金属夹具防止金属夹具划伤护套。

结构保护措施包括:穿管敷设时保护管内径≥电缆外径的1.5倍,管口需打磨成喇叭口去除毛刺,管内敷设时需添加滑石粉润滑。多根电缆同管敷设时,填充率应≤40%防止散热不良。拖拽过程中,接触地面的部分需垫橡胶垫或滚轮,跨越障碍物时使用导向轮,轮径应≥电缆弯曲半径。

三、接头密封处理

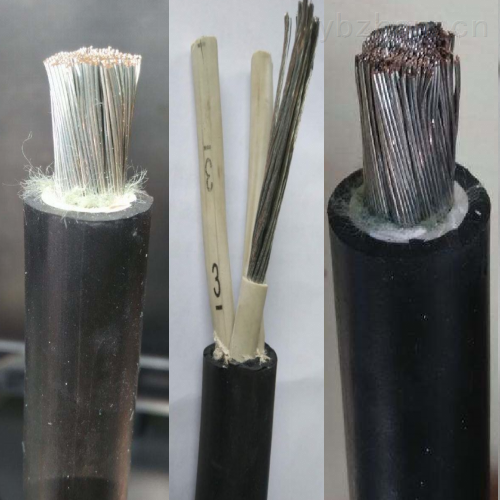

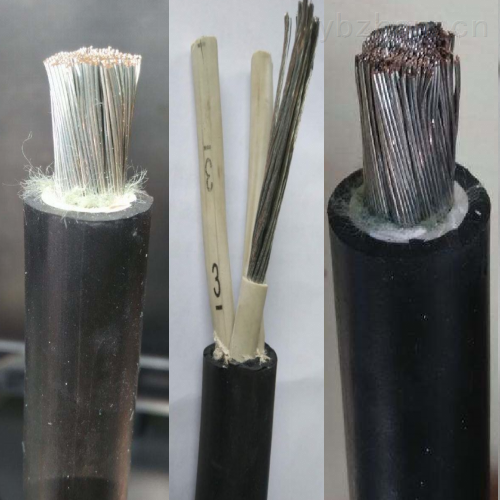

接头预处理与清洁是防水关键。剥切绝缘层与护套时使用专用剥切工具,确保断面平整无毛刺,保留10~15mm半导电阻水层用于屏蔽过渡,剥切后立即用无水乙醇清洁去除油污与杂质。若电缆含纵向阻水纱,剥切后需将阻水纱向两侧梳理避免断裂,金属护套电缆需保留50mm护套长度用于接头盒内密封。

密封材料与工艺需分层实施。根据电缆护套材质选用兼容密封胶,禁止混用不同类型密封胶。多层密封工艺包括:内层缠绕半导电阻水带(重叠率≥50%),再包裹膨胀型阻水带(宽度≥100mm,遇水后膨胀倍率≥200%);中层注入液态密封胶(填充率≥90%);外层加装不锈钢铠装环并缠绕不锈钢带箍紧(箍紧力≥20N·m),外部再包裹热缩防水套管。

屏蔽与接地处理不可忽视。铜屏蔽带需用恒力弹簧或铜网套可靠连接,接触面积≥10cm²,确保电气连续性;屏蔽层接地电阻应≤10Ω(高压电缆≤4Ω)。金属接头盒需单独接地,接地引下线截面积≥16mm²,与接头盒采用螺栓压接并加防松螺母固定。

四、防护措施强化

机械防护方面,埋地段需在电缆上方300mm处敷设警示带,警示带上方覆盖200mm厚素混凝土层或采用MPP保护管。穿越道路时,保护管需伸出道路两侧各2m,管顶埋深≥0.7m(重型车辆通行路段≥1.2m)。架空/桥架敷设时,需用非金属支架分隔(间距≤1.5m),跨越建筑物伸缩缝处需预留100~200mm缓冲长度并采用柔性固定。

环境适应性防护包括:在化工厂、盐碱地等强腐蚀环境,电缆外护套需涂刷聚脲防腐涂层(干膜厚度≥0.5mm)或选用不锈钢铠装电缆;户外明敷电缆需选用黑色耐候护套或加装铝合金遮阳罩(遮光率≥90%);电缆固定夹具采用玻璃纤维增强塑料,避免金属夹具与护套接触产生电化学腐蚀。

标识与监测系统需完善。沿电缆路径每隔50m设置混凝土标识桩(埋深≥500mm),转弯处增设标识,标识内容包括"电缆型号、电压等级、走向"。重要场所(如海底电缆、隧道电缆)需加装分布式光纤传感器,实时监测电缆温度(精度±0.5℃)与应变(范围-2%~+2%),当温度超过90℃或应变异常时触发报警。

五、安装后验证

绝缘电阻测试采用2500V兆欧表测量,绝缘电阻值应≥100MΩ·km(1kV电缆)、≥1000MΩ·km(10kV电缆),测试前需将电缆在环境温度下静置24h。局部放电测试(高压电缆)在1.73U₀电压下,局部放电量应≤10pC,测试时间持续30min。浸水试验(水下接头)需进行IPX8防水等级验证(水下5m深度静置24h),试验后绝缘电阻下降率应≤10%且无击穿现象。

通过以上全流程控制,可确保防水电缆在安装后实现"径向不渗水、纵向不扩散"的长效防水性能,为船舶电气系统提供可靠保障。